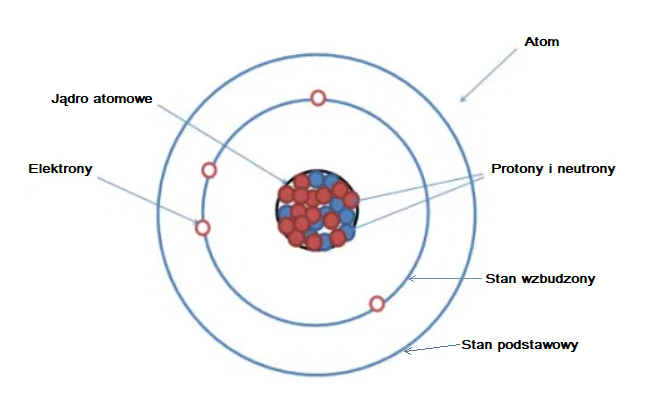

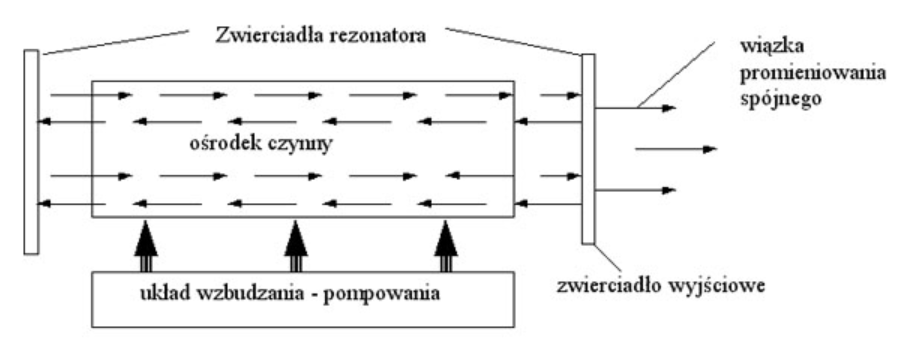

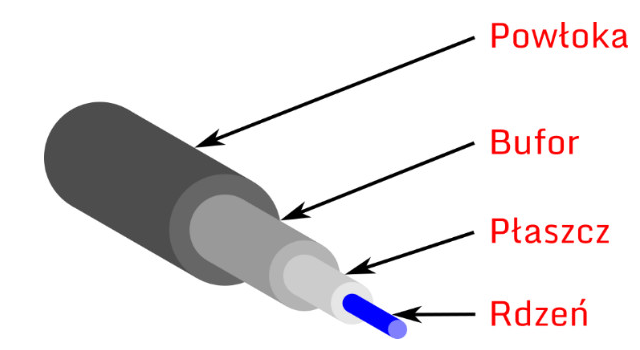

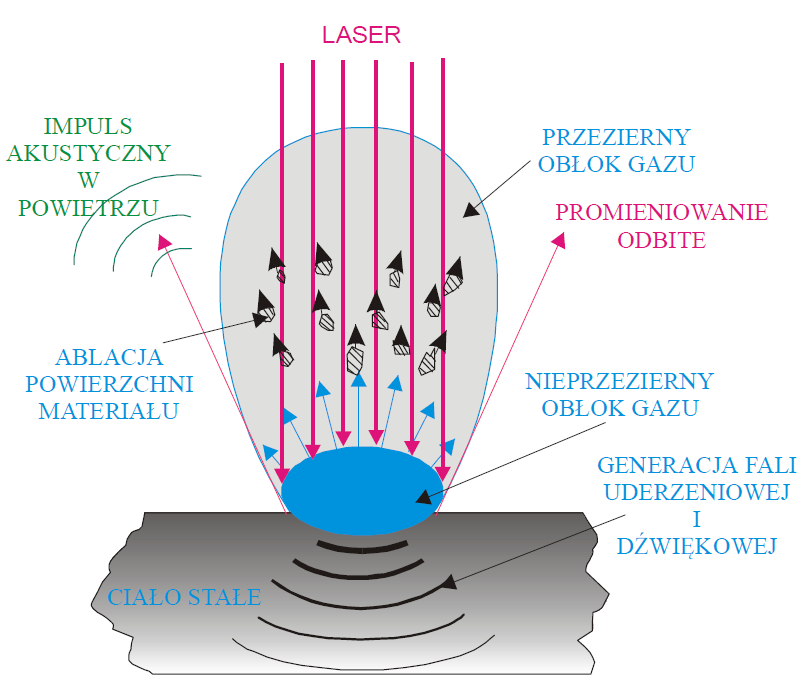

Impulsowe lasery światłowodowe od wielu lat zyskują na rynku coraz większe uznanie, wpływa na to ich długa żywotność oraz szeroki zakres zastosowania. Dzięki zamkniętej budowie całego systemu laserowego potencjalne ryzyko uszkodzenia, któregoś z elementów optycznych znacznie się zmniejsza. Lasery światłowodowe wykorzystują emisję wymuszoną promieniowania do generowania skoncentrowanej wiązki laserowej, jednak dzięki przeniesieniu funkcji rezonatora do światłowodu optycznego zwiększa się możliwość swobodnej optymalizacji zarówno pracy urządzenia jak i jego budowy i funkcjonalności. Szczegółowy opis zasady działania laserów światłowodowych znajdziecie w artykule „Zasada działania źródła laserowego”.

Coraz większa optymalizacja laserów światłowodowych pozwoliła na rozwój i udoskonalanie wszystkich gałęzi tego typu źródeł, umożliwiając odpowiednią parametryzacje urządzenia w zależności od wymagań procesowych. Obecnie na rynku wyróżniamy dwa wiodące rozwiązania zwiększające energię wyjściową, zakres częstotliwości padania impulsów oraz czas trwania impulsów emitowanego promieniowania laserowego.

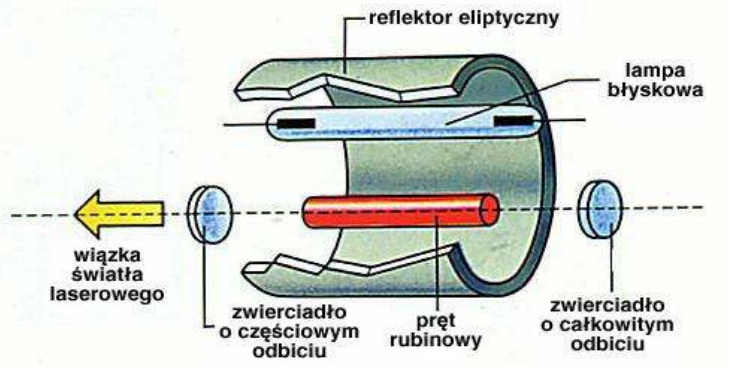

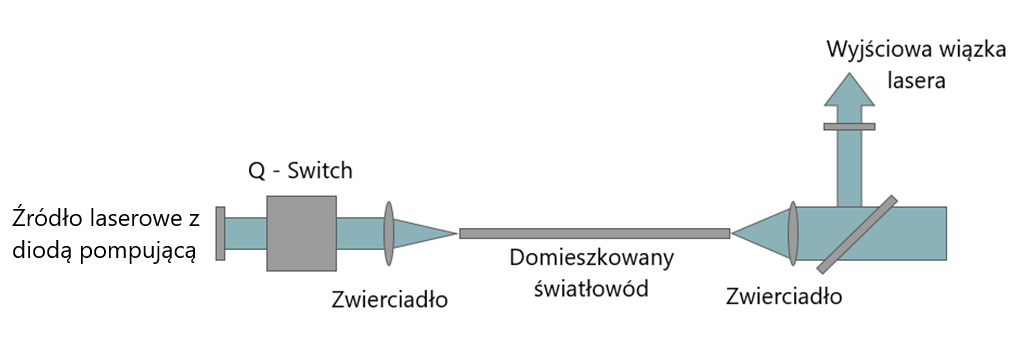

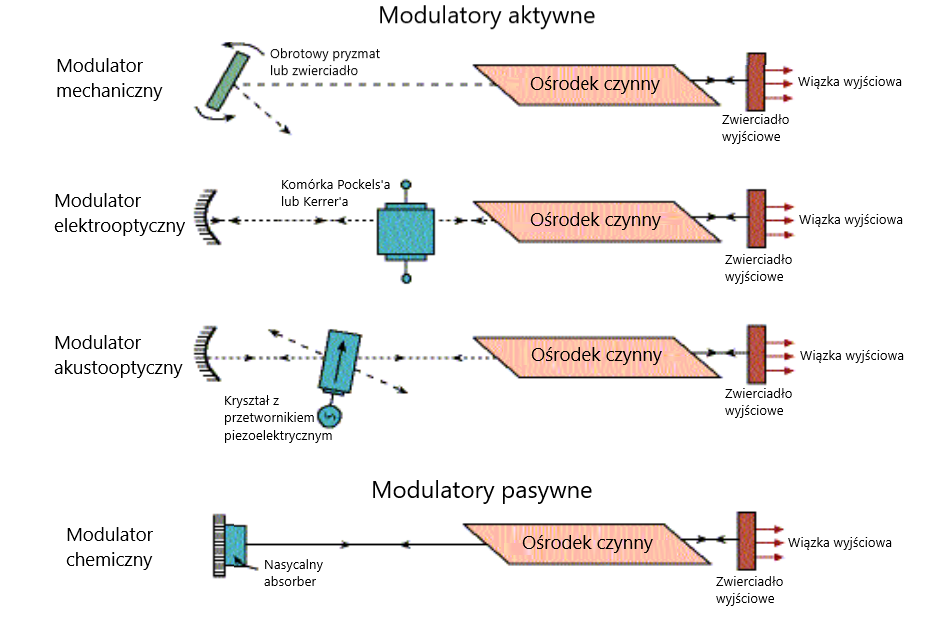

Pierwszym z nich jest modulacja dobroci rezonatora laserowego z wykorzystaniem, tzw. Q – Switch ( z ang. Quality factor). Dobroć rezonatora laserowego jest miarą strat energii w układzie, im mniejsze jej straty tym większa dobroć całego układu. W tej metodzie cała energia magazynowana jest we wnęce optycznej do momentu aż przełącznik dobroci określa ją na niskim poziomie. Po przełączeniu dobroci do stanu wysokiego następuje uwolnienie całej zmagazynowanej energii w postaci jednego impulsu. Modulatory strat energii rezonatora wykorzystywane są zatem do zwiększania mocy szczytowej wiązki promieniowania laserowego poprzez kontrolowane emitowanie tylko tych impulsów charakteryzujących się największą energią. Źródła laserowe tego typu charakteryzują się dosyć wąskim zakresem czasu trwania oraz częstotliwości padania impulsów emitowanego promieniowania laserowego. Przełączniki Q – Switch umieszczone są zaraz przed światłowodem (Rys.1), można je podzielić na aktywne i pasywne (Rys.5). Aktywnymi modulatorami nazywamy przełączniki mechaniczne (a), elektrooptyczne (b) oraz akustooptyczne (c).

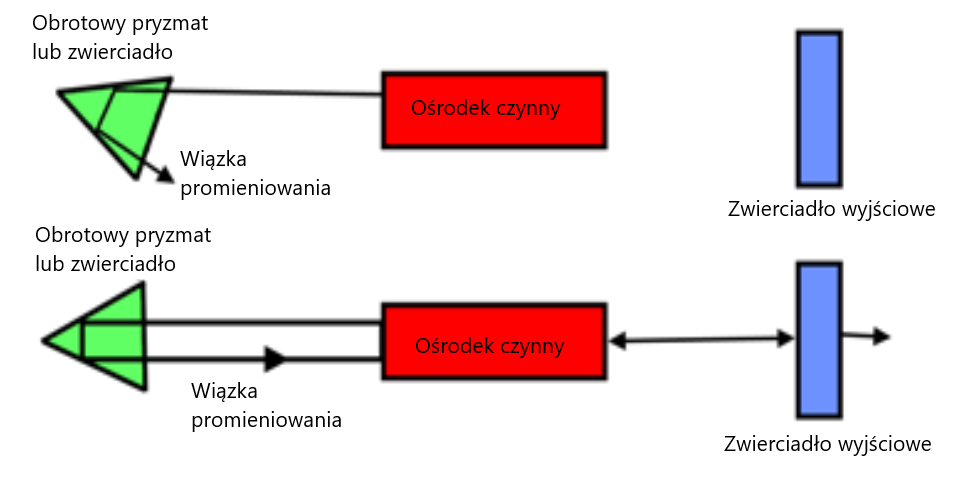

a) Do najczęściej wykorzystywanych modulatorów mechanicznych zaliczamy obrotowe pryzmaty lub zwierciadła. Są to mechanicznie obracane elementy optyczne, które działają jako zwierciadło wyjściowe dla padającej na nie wiązki promieniowania laserowego. W momencie przełączania dobroci, zwierciadło lub pryzmat obracany jest mechaniczne umożliwiając emisję światła lasera. Mechaniczne modulatory dobroci wykorzystywane są głównie w laserach dużej mocy o długim czasie trwania impulsu, ze względu na brak konieczności stosowania dodatkowych części oraz solidną konstrukcje.

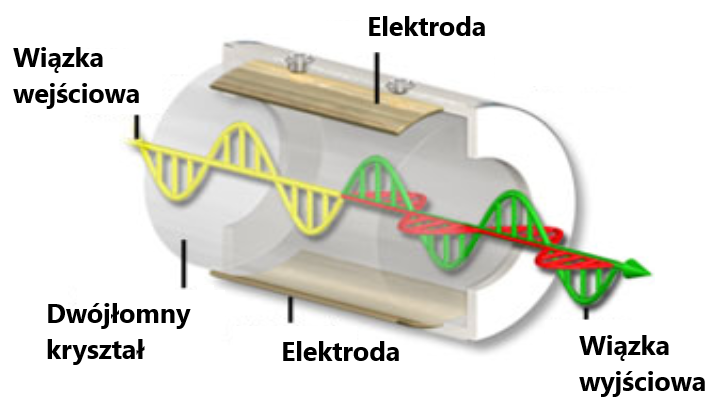

b) Przełączniki elektrooptyczne należą do grupy modulatorów, które wykorzystują zależność zmiany współczynnika załamania światła od natężenia pola elektrycznego. Najczęściej wykorzystywanymi przełącznikami w tej grupie są komórki Pockels’a lub Kerrer’a. W komórkach tych wykorzystywane są najczęściej dwójłomne kryształy (posiadające zdolność do podwójnego załamywania światła) zorientowane w układzie optycznym w taki sposób aby jego oś optyczna pokrywała się z osią propagacji światła wyemitowanego z rezonatora. Po przyłożeniu do kryształu pola elektrycznego, jego współczynnik załamania światła ulega zmianie umożliwiając modyfikację dobroci rezonatora.

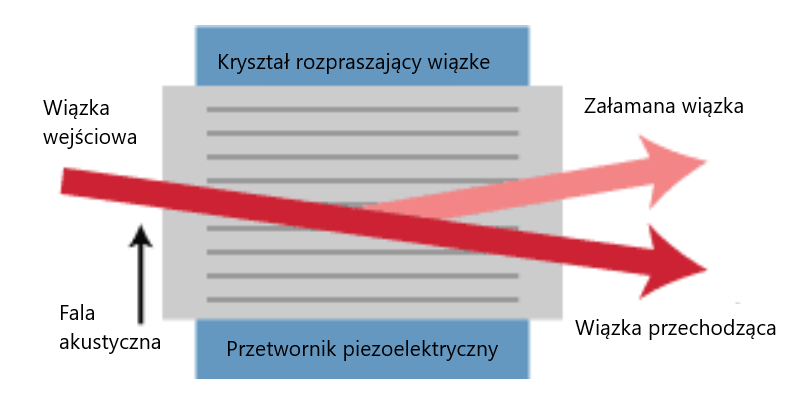

c) Modulatory akustooptyczne są najczęściej wykorzystywanymi przełącznikami dobroci ze względu na najmniejsze straty transmisyjne podczas modulacji. Kluczowym elementem modulatorów tego typu jest przepuszczalny kryształ lub kawałek szkła, przez który prowadzona jest wiązka promieniowania laserowego. Do kryształu przymocowany jest przetwornik piezoelektryczny, który wzbudza w nim fale akustyczną o bardzo dużej częstotliwości rzędu 100MHz i długości w przedziale od 10 do 100 μm. Wygenerowana fala akustyczna powoduję powstawanie w krysztale ruchomej siatki załamania współczynnika światła wywołanej efektem fotoplastycznym. Światło padające na taki modulator doświadcza dyfrakcji do momentu ustabilizowania częstotliwości fali akustycznej w krysztale.

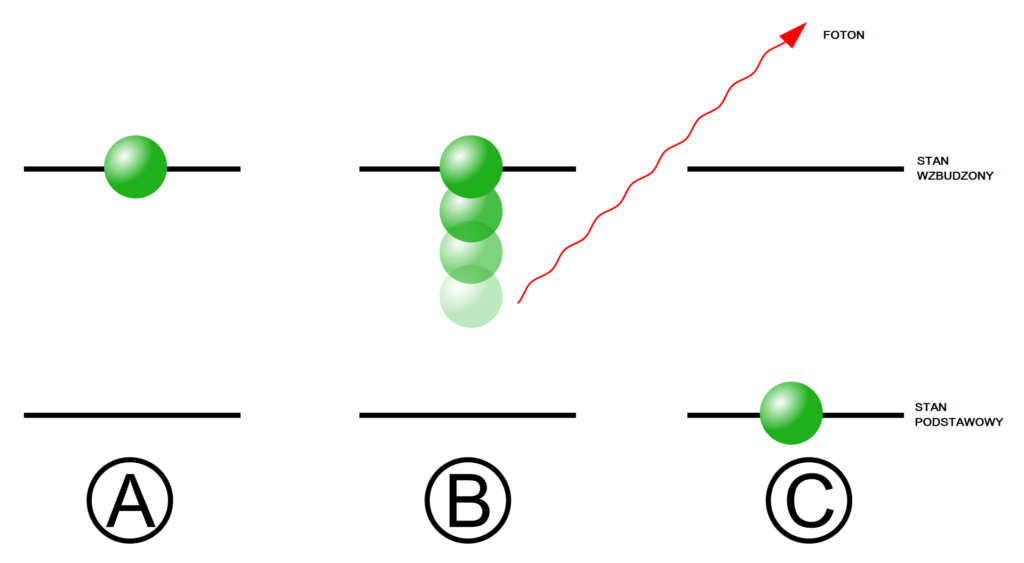

Osobną grupą modulatorów dobroci są przełączniki pasywne. Są to nasycalne absorbery, które zostają aktywowane wewnętrznie przez światło lasera. Modulator w postaci roztworu chemicznego przepuszcza wiązkę promieniowania dopiero w momencie gdy zostanie odpowiednio nasycony, a straty w układzie optycznym będą odpowiednio niskie. Moc lasera najpierw rośnie stosunkowo wolno, a po osiągnięciu pewnego poziomu absorber staje się nasycony, przez co straty spadają, moc lasera gwałtownie wzrasta, tworząc krótki wysokoenergetyczny impuls.

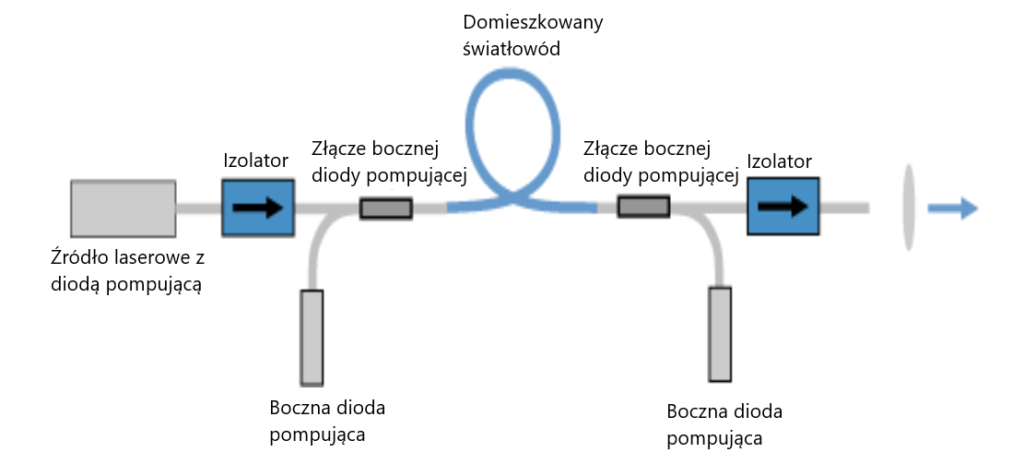

Drugą metodą optymalizacji promieniowania laserowego, która bezpośrednio wpływa na zwiększenie zakresu częstotliwości padania oraz czasu trwania impulsów emitowanego promieniowania laserowego, jest wzmacnianie boczne wiązki wyemitowanej przez źródło laserowe dodatkowym wzmacniaczem optycznym. Wzmacniacz optyczny to urządzenie, które odbiera pewien sygnał wejściowy i generuje sygnał wyjściowy o większej mocy optycznej. Sygnałami wejściowymi i wyjściowymi w tym przypadku jest wiązka promieniowania laserowego rozchodząca się we włóknie światłowodu. Wzmocnienie odbywa się w, tzw. medium wzmacniającym, które musi być „pompowane” z zewnętrznego źródła. Medium, które jest nośnikiem wzmocnienia w tym przypadku jest włókno domieszkowane jonami ziem rzadkich takimi jak erb, neodym, iterb, prazeodym lub tul, stanowiące rdzeń zewnętrznie pompowanego światłowodu. Aktywna mieszanka „bombardowana” jest dodatkowym zewnętrznym światłem laserowym, które rozchodzi się dalej w światłowodzie razem z wiązką wydostającą się z głównej diody pompującej. Źródła wykorzystujące ten sposób wzmacniania wiązki nazywane są potocznie laserami MOPA (ang. Master Oscillator Power Amplifier), co w wolnym tłumaczeniu oznacza Wzmocnienie Mocy Głównego Generatora. Ze względu na zewnętrzne wzmacnianie wiązki propagującej w światłowodzie, lasery tego typu umożliwiają oddzielne manipulowanie szerokim zakresem czasu trwania oraz częstotliwości padania impulsów promieniowani laserowego. Przekłada się to bezpośrednio na poprawę jakości emitowanej wiązki oraz większą kontrolę nad wielkością strefy wpływu ciepła w naświetlanym materiale.

Oba sposoby modulacji emitowanej wiązki promieniowania laserowego posiadają swoje wady i zalety, które powinny być odpowiednio przeanalizowane pod kątem późniejszego przeznaczenia danego lasera czyszczącego. Źródła wykorzystujące modulację dobroci za pośrednictwem przełączników Q- Switch charakteryzują się węższym zakresem czasu trwania i częstotliwości padania impulsów promieniowania laserowego w stosunku do laserów ze źródeł MOPA. Przedkłada się to na zmniejszoną kontrolę strefy wpływu ciepła, która może powstawać podczas ewentualnego absorbowania promieniowania przez materiał czyszczonego podłoża. Jednak lasery z modulatorami dobroci osiągają większą energię impulsu co wpływa bezpośrednio na zwiększenie wydajności czyszczenia. Źródła laserowe z przełącznikami Q – Switch posiadają mniej złożoną budowę, dzięki czemu charakteryzują się trochę lepszą stabilnością pracy. Czynnikiem wpływającym z kolei na korzyść laserów ze źródłami MOPA jest duży zakres regulacji częstotliwości padania oraz czasu trwania impulsów, co pozwala na dostosowanie gęstości mocy wyjściowej do niemalże każdej powierzchni, dzięki czemu czyszczenie może być przeprowadzone nawet na najdelikatniejszych powierzchniach. Tego typu źródło świetnie sprawdzi się w konserwacji bardzo wrażliwych i delikatnych obiektów. Lasery ze źródłami MOPA w większości przypadków chłodzone są powietrzem co przekłada się na znaczne zmniejszenie gabarytów całego urządzenia czyszczącego i poprawę jego mobilności. Jednak chłodzone powietrzem urządzenia charakteryzują się ograniczonym zakresem energii wyjściowej, który spowodowany jest utrzymaniem odpowiedniej stabilności i jakości emitowanej wiązki promieniowania. Obydwa systemy znajdują swoje zastosowania w szerokim zakresie czyszczenia, są to dwa różne sposoby modyfikacji emitowanej wiązki promieniowania laserowego, który może być optymalnie wykorzystywany w zależności od wymagań procesu.

Obecnie na rynku jest wiele źródeł laserowych, zarówno z modulatorami dobroci Q- Switch jak i ze wzmacnianiem bocznym MOPA, które umożliwiają szeroką parametryzacje urządzenia czyszczącego, aby zapewnić możliwe jak najlepszą jakość naświetlanej powierzchni. Wybór odpowiedniego systemu czyszczącego obarczony jest wieloma czynnikami, które powinny być przeanalizowane przed ostatecznym wyborem maszyny. W zależności od tego czy potrzebujemy urządzenie, które będzie charakteryzować się niesamowicie dużą wydajnością, aby jak najszybciej oczyszczać najbardziej wymagające powierzchnie, czy szukamy lasera, który poradzi sobie z grubymi powłokami lakierniczymi, lub takiego, który będzie subtelnie oczyszczać wszelkie filigranowe powierzchnie. Przy wybieraniu maszyny czyszczącej należy sugerować się jej przyszłym przeznaczenie, miejscem obróbki i warunkami w jakich będzie wykorzystywana. Należy dobrać optymalne dla danego procesu urządzenie, które pozwoli na zapewnienie możliwie najlepszej jakości oczyszczonej powierzchni. Zachęcamy do kontaktu w celu dobrania odpowiedniego dla Waszych potrzeb urządzenia i jak zawsze do pogłębiania wiedzy zakresu technologii laserowej.

-Karol Woźniak-